1. A hűtőborda házának alapvető szerepe az autóipari hűtőrendszerekben

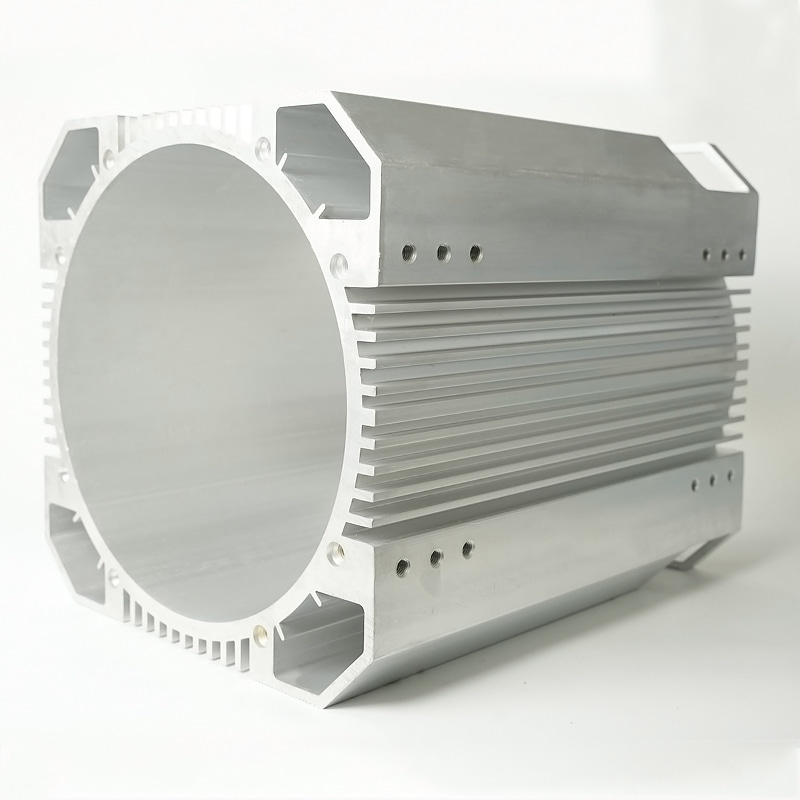

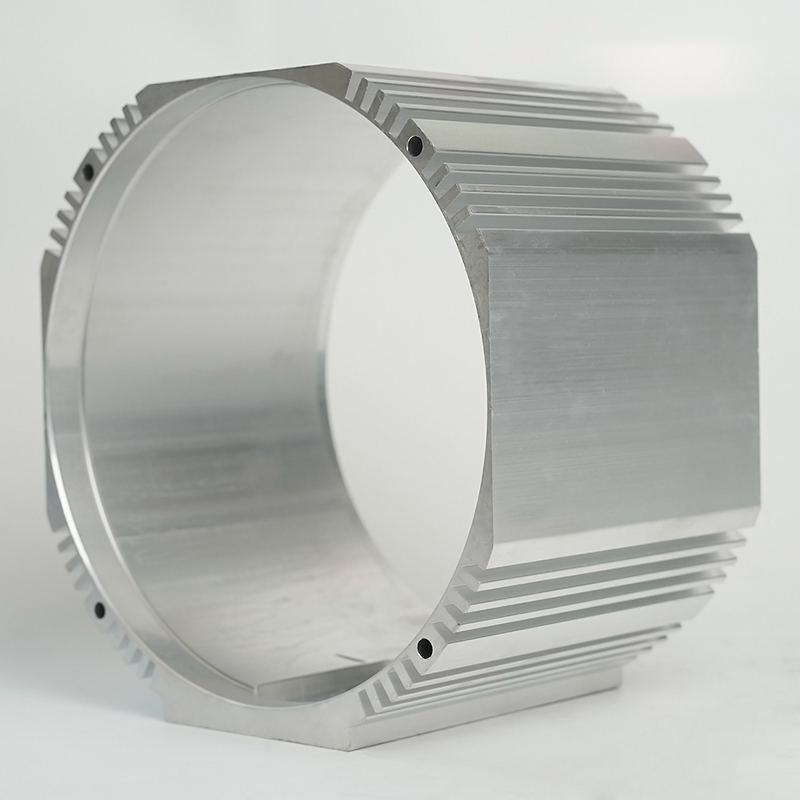

Az autómotorok működési közben sok hőt termelnek. Ha nem lehet időben eloszlatni őket, akkor az alkatrészek túlmelegedését és meghibásodását okozják, és akár biztonsági veszélyeket is okoznak. Hőcsökkentő ház A fő funkció az, hogy gyorsan exportálja a kulcskomponensek, például a motorok és a sebességváltók által generált hőt hatékony hővezetés és hő sugárzás révén, hogy a rendszer működését biztonságos hőmérsékleti tartományon belül tartsák fenn. Funkciója kifejezetten tükrözi a következő szempontokat:

Először is, a hűtőborda -ház növeli a hőeloszlás területét, felgyorsítja a légáramot vagy a folyadék keringését, és javítja a hőcserélési hatékonyságot. Például egy turbófeltöltős motorban a hőeloszlású ház haladéktalanul elvégezheti a turbófeltöltő magas hőmérsékletét a hűtő közeghez, hogy elkerülje a turbó túlmelegedésének által okozott teljesítménycsillapítást.

Másodszor, a hőeloszlású héjnak jó szerkezeti szilárdsággal és korrózióállósággal kell rendelkeznie, hogy ellenálljon a rezgésnek, az ütésnek és az összetett környezeti eróziónak az autó működése során (például magas és alacsony hőmérsékletek, olajfoltok, sav- és lúgos anyagok stb.). Ehhez megköveteli, hogy a héj anyag ne csak kiváló hővezető képességgel rendelkezik, hanem megfelel a mechanikai tulajdonságok és a környezeti alkalmazkodóképesség közötti egyensúlynak.

Ezen túlmenően, az új energiájú járművek népszerűségével a motorok és az akkumulátorok hőeloszlási igényei is nagy teljesítményű hűtőborda-házra is támaszkodnak. Az elektromos járművek három elektromos rendszere (akkumulátor, motor, elektronikus vezérlés) hőmérséklet-érzékeny, és a hatékony hőeloszláshéj biztosítja az akkumulátor élettartamát és a motor hatékonyságát, és javíthatja a jármű kitartását és biztonságát.

2.

Az anyagok képezik a hőcsökkentő házak teljesítményének meghatározásának alapját. Jelenleg az autóiparban a leggyakrabban használt hőeloszlású héjú anyagok között szerepel az alumíniumötvözet, a rézötvözet, a magnéziumötvözet és a kompozit anyagok, és jellemzőik jelentősen eltérnek:

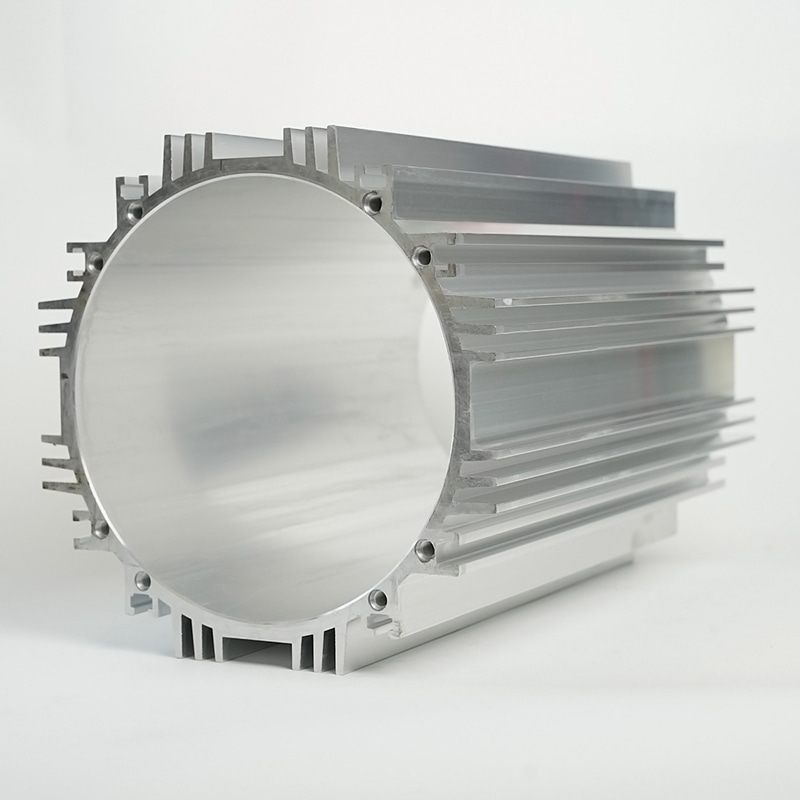

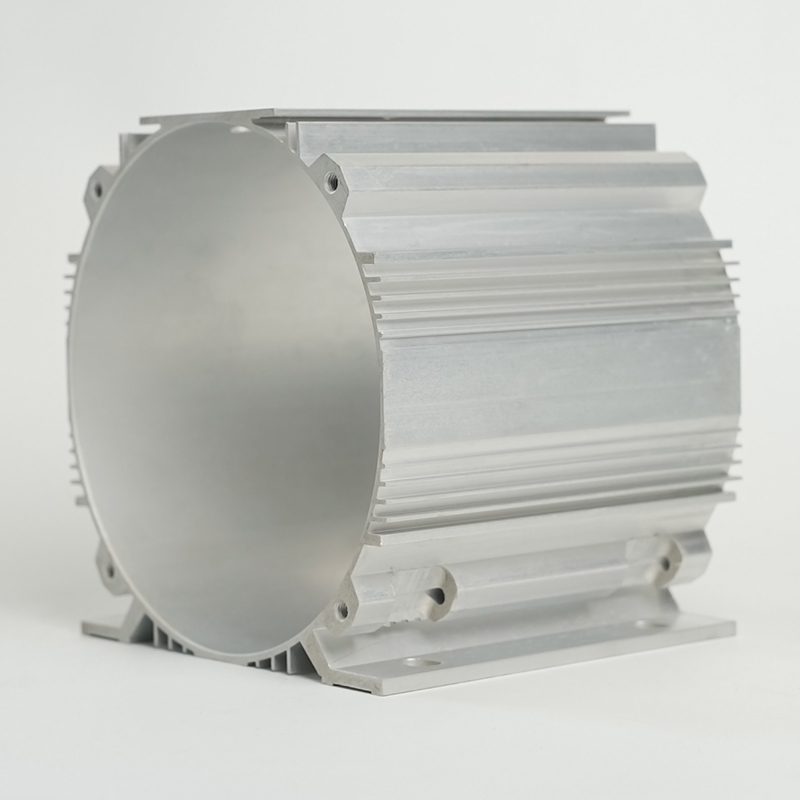

1. alumíniumötvözet: Mainstream választás

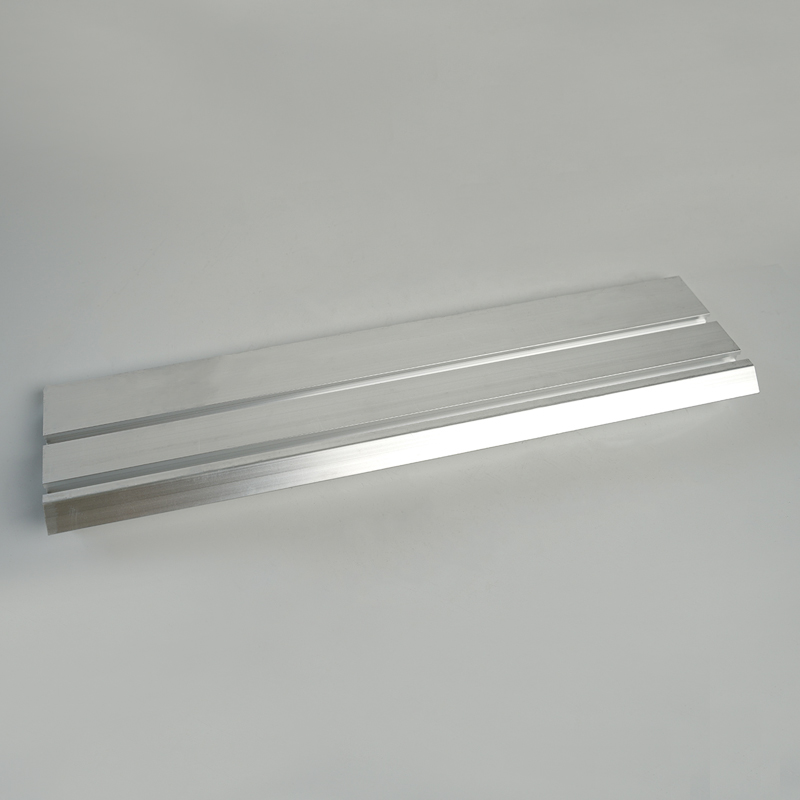

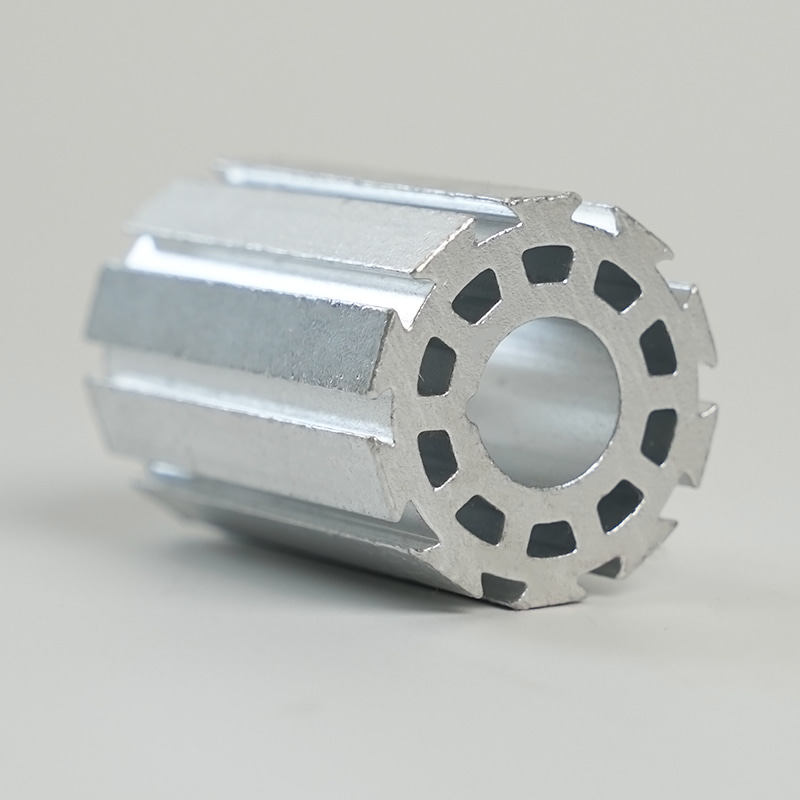

Az alumíniumötvözet az első választási anyaggá vált az autóipari hőeloszlású héjakhoz alacsony sűrűségű (kb. 2,7 g/cm3), kiváló hővezető képesség (hővezetőképesség 200-250W/(M · K)), valamint az egyszerű feldolgozás és kialakítás miatt. Például a 6063 alumíniumötvözet jó extrudálási tulajdonságokkal rendelkezik, és alkalmas a hőeloszlású uszonyok komplex formájának előállítására; Míg az ADC12-es alumíniumötvözet jó folyékonyság miatt alkalmas kompakt integrált héjakhoz. Ezenkívül az alumínium ötvözet felülete javíthatja a korrózióállóságot és az esztétikát az eloxálási kezelés révén, kielégítve az autó könnyű és megbízhatóságának kettős igényeit.

2. Rézötvözet: Nagy hővezető képesség forgatókönyv alkalmazás

A rézötvözetek (mint például a réz és a sárgaréz) hővezető képessége akár 380-400W/(M · K), és alkalmas forgatókönyvekre, amelyek rendkívül magas követelményekkel rendelkeznek a hőeloszlás hatékonyságára, például a nagyteljesítményű sportkocsik motorolaj-hűtőhéjjal vagy az elektromos autók nagy teljesítményű elektronikus vezérlőmoduljával. A nagy sűrűségű (8,9 g/cm³) és a nagy költségek korlátozza alkalmazását nagyszabású könnyű mintákban.

3. Magnéziumötvözet: A könnyűsúly új iránya

A magnéziumötvözet sűrűsége mindössze 1,8 g/cm3, és jelenleg a legkönnyebb fémszerkezeti anyag, és bizonyos hővezető képességgel rendelkezik (a hővezető képesség kb. 150W/(m · k)). A magnéziumötvözet-öntési technológia (például a félig szilárd akasztás) előmozdításával az autóipari hűtőhéjakban történő alkalmazása fokozatosan megnőtt, különösen az új energia járművek területén, ami tovább csökkentheti a jármű súlyát és növeli a tartományt. A magnéziumötvözetek azonban rossz korrózióállósággal rendelkeznek, és be kell javítani a bevonattal vagy a kompozit kezeléssel.

4. Kompozit anyagok: A teljesítmény -áttörések jövője

A szénszálas megerősített polimer alapú kompozit anyag (CFRP) egyesíti a nagy hővezető képességet és a könnyű tulajdonságokat, a hővezető képesség 100-200W/(m · k), és mindössze 1,5-2,0 g/cm3 sűrűséggel. Az ilyen típusú anyagok felismerhetik a hővezetés anizotrópiáját, és pontosan irányíthatják a hőátadási útvonalat a szénszálak tájolásán keresztül. Noha a költségek jelenleg magas, hatalmas potenciállal bírnak a csúcskategóriás autókban és az űrmezőben.

3.

Annak érdekében, hogy megbirkózzanak az intelligencia és az elektromos termelés által az autóiparban előidézett hűtés kihívásaival, a hőcsökkentő házak kialakítása a hatékony, integrált és intelligens felé fejlődik:

1. Bionikus tervezés javítja a hőeloszlás hatékonyságát

A természetben lévő hőeloszlású struktúrák (például a méhsejtek és a kaktusz bőrök) utánozása új inspirációvá vált a tervezéshez. Például a légáramlás optimalizálása a bionikus uszony szerkezetén keresztül csökkentheti a szélállóságot, miközben növeli a hőeloszlás területét. A tanulmányok kimutatták, hogy a hagyományos egyenes uszonyokkal összehasonlítva a bionikus fogazott uszonyok hőeloszlási hatékonysága 15%-20%-kal növelhető, különösen alkalmas léghűtéses hő-disszipációs héjakhoz.

2. mikrocsatorna -integrációs technológia

A mikrocsatorna-hőeloszlású technológia hatékony hőcserét ér el a héj belsejében lévő mikronméretű futók feldolgozásával, hogy növelje a hűtő táptalaj (víz vagy olaj) érintkezési területét. Ezt a technológiát alkalmazták az elektromos járművek akkumulátor -termálkezelő rendszerére. Az akkumulátorral ellátott hűtőborda ház integrált kialakítása 30%-kal növelheti az akkumulátor -csomag hőmérsékleti egységességét, és ± 2 ℃ -en belül szabályozhatja a hőmérsékleti különbséget.

3. Intelligens hőmérsékletkezelés

A tárgyak internete (IoT) technológiájának népszerűsítésével a hőcsökkentő ház megkezdte a hőmérséklet -érzékelők és az intelligens vezérlőrendszerek integrálását. Például, a hőmérsékletet valós időben egy beépített hőelem vagy infravörös érzékelő ellenőrzi, és a ventilátor sebessége vagy a hűtőfolyadék áramlási sebessége dinamikusan beállítható, hogy elérje az optimális egyensúlyt a hő-eloszlás hatékonysága és az energiafogyasztás között. Ez az intelligens kialakítás különösen alkalmas hibrid modellekhez, és a hűtési mód automatikusan váltható a motor terhelése szerint.

4. Az adalékanyag -gyártás (3D nyomtatás) alkalmazása

A 3D nyomtatási technológia áttöri a hagyományos feldolgozási technológia korlátozásait, és lehetővé teszi a komplex belső futók és a porózus struktúrák megtervezését. Például egy alumínium ötvözetű hőeloszlású héj, amely szelektív lézer -olvadással (SLM) technológiával készül, akkor alakú hűtési csatornát érhet el. A hagyományos extrudálási eljárással összehasonlítva a hőeloszlás hatékonysága több mint 40%-kal növekszik, miközben az anyagfogyasztást 20%-kal csökkenti.

4.

Az autóipari hűtőrendszerekben a hőcsökkentő ház optimalizálása megköveteli a hőteljesítmény, a mechanikai erő és a költségszabályozás átfogó megfontolását. Az alábbiakban a legfontosabb optimalizálási lépések:

1. hőszimulációs elemzés: A hőáramlási mező szimulációját olyan CAE eszközökön keresztül hajtják végre, mint az ANSYS és a Fluent, és az uszony távolságát, vastagságát és a futó elrendezését optimalizálják az egységes hőmérsékleti eloszlás biztosítása érdekében. Például, miután egy bizonyos járműmodell motor hűtési héját szimulációval optimalizálják, a maximális hőmérsékletet 12 ℃ -rel csökkentik, és a hőáramlás sűrűségét 25%-kal növelik.

2. Szerkezeti szilárdság -ellenőrzés: Használjon véges elem -elemzést (FEA) a héj megbízhatóságának ellenőrzéséhez rezgés és nyomásterhelés mellett, hogy elkerülje a rezonancia vagy a feszültségkoncentráció által okozott repedést. Könnyű kialakításkor topológiai optimalizálásra van szükség az anyagok megőrzéséhez a kulcsfontosságú stresszt hordozó területeken és a nem hordozó területeken történő ürítéshez, hogy elérjék az erő és a súly optimális arányát.

3. Folyamat -illesztés: Válassza ki a megfelelő feldolgozási technológiát az anyagi jellemzők szerint. Például az alumíniumötvözet-extrudálási folyamat alkalmas a normál alakú hőeloszlású kagylók tömegtermelésére, míg a szerszám-öntési folyamat jobban alkalmas komplex üregszerkezetekhez; A kis kötegelt testreszabási igényekhez a 3D nyomtatás vagy a CNC feldolgozása rugalmasabb.

4. Teljesítményvizsgálat: Ellenőrizze a hőeloszlású héj tényleges teljesítményét a szélcsatorna -tesztek, a hőciklus -tesztek stb. A legfontosabb mutatók között a hőállóság (RTH), a hő -disszipációs teljesítmény (Q), a feszültségcsökkenés (ΔP) stb., És biztosítani kell, hogy az összes paraméter megfeleljen a jármű tervezési előírásainak.

Az autóiparról a hatékony és elektromos tőkehal, a hűtőrendszer alapvető alkotóeleme, mivel a hűtőrendszer alapvető alkotóeleme, javítja teljesítményét az egész jármű megbízhatóságához és energiahatékonyságához. A jövőben az anyagtudomány és a gyártási technológia fejlődésével a hőeloszlású héj mind könnyű, nagy hővezető képességgel és intelligenciával az iparág mainstreamjévé válik. A vállalkozásoknak továbbra is figyelmet kell fordítaniuk a technológiai trendekre, és olyan hőeloszlású megoldásokat kell létrehozniuk, amelyek megfelelnek az autók következő generációjának igényeinek, anyagi innováció, a tervezés optimalizálása és a folyamatfrissítések révén, és vállalják a vezetést a heves piaci versenyen.